Đại dịch phơi bày nhược điểm của 'Just in time'

Khi kể về cách thế giới hiện đại được xây dựng, Toyota nổi lên như một tượng đài trong đẩy mạnh hiệu quả sản xuất. Hãng sản xuất ôtô của Nhật Bản đi tiên phong với phong cách sản xuất "Cần là có" (Just in time). Các bộ phận được chuyển đến nhà máy ngay khi chúng được yêu cầu, có nghĩa là giảm thiểu việc tích trữ.

Nửa thế kỷ qua, cách sản xuất này được áp dụng trên khắp thế giới, từ thời trang đến chế biến thực phẩm và cả dược phẩm. Các công ty sử dụng "Just in time" để giúp họ trở nên linh hoạt, dễ dàng thích ứng với các thay đổi về nhu cầu của thị trường và giảm thiểu chi phí.

Nhưng Covid-19 đã thách thức công thức giúp giảm thiểu hàng tồn kho này, đồng thời làm dấy lên lo ngại một số ngành đã cắt giảm quá mức, khiến chúng trở nên dễ bị gián đoạn. Đại dịch đã cản trở việc vận hành của các nhà máy, việc vận chuyển hàng hóa trên toàn cầu, nhiều nền kinh tế đã trở nên điêu đứng do thiếu hụt nhiều loại hàng hóa - từ đồ điện tử đến gỗ hay thậm chí quần áo.

Ở giai đoạn kinh tế toàn cầu có nhiều biến động thất thường, "Just in time" đang trở nên lỗi thời.

Willy C. Shih, một chuyên gia thương mại quốc tế tại Trường Kinh Doanh Harvard, cho biết: "Nó giống như chuỗi cung ứng đang trở nên hỗn loạn. Trong một cuộc đua để tối thiểu hóa chi phí, tôi biết trước những rủi ro của nó. Và chúng ta đang phải nhận một kết cục hợp lý mà những rủi ro đó mang lại".

Biểu hiện nổi bật nhất của việc phụ thuộc quá nhiều vào "Just in time" được tìm thấy ở chính ngành công nghiệp đã phát minh ra nó: ngành sản xuất ôtô. Các hãng sản xuất đang điêu đứng vì thiếu hụt chip máy tính - một bộ phận quan trọng trong ôtô được sản xuất chủ yếu ở châu Á. Do không đủ số lượng chip, các nhà máy ôtô từ Ấn Độ, Mỹ cho đến Brazil đã buộc phải dừng dây chuyền lắp ráp.

Những sự thiếu hụt dai dẳng và trải rộng khắp các ngành thương mại đã cho thấy sự thống trị của cách sản xuất "Just in time". Điều này giải thích tại sao Nike và các thương hiệu may mặc khác phải vật lộn để cung cấp hàng cho các cửa hàng bán lẻ. Nó là một trong những lý do các công ty xây dựng gặp khó khăn trong việc mua sơn và chất bịt kín. Nó là nguyên nhân chính gây ra tình trạng thiếu đồ bảo hộ cá nhân trong thời kỳ đầu đại dịch, khiến các nhân viên y tế tuyến đầu không có đủ trang thiết bị.

"Just in time" từng là một cuộc cách mạng trong thế giới kinh doanh. Nhờ giữ ít hàng tồn kho, các nhà bán lẻ lớn có nhiều không gian để trưng bày nhiều loại hàng hóa hơn. "Just in time" cho phép các nhà sản xuất tùy chỉnh sản phẩm của họ. Và giúp các ngành sản xuất tinh gọn giảm thiểu đáng kể chi phí đồng thời cho phép các công ty chuyển hướng nhanh chóng sang các sản phẩm mới.

Những lợi ích đó đã giúp tăng giá trị cho các công ty, thúc đẩy sự đổi mới và xúc tiến thương mại, vì thế "Just in time" vẫn sẽ được sử dụng sau khi cuộc khủng hoảng giảm bớt. Cách sản xuất này cũng đã làm giàu cho các cổ đông bằng cách tạo ra những khoản tiết kiệm mà các công ty đã phân phối dưới dạng cổ tức và cổ phiếu mua lại.

Một số chuyên gia khẳng định, cuộc khủng hoảng sẽ làm thay đổi cách các công ty vận hành, thúc đẩy dự trữ thêm hàng tồn kho và thiết lập quan hệ với những nhà cung cấp mới như một hàng rào để chống lại các vấn đề. Nhưng một số khác cho rằng, giống như sau những cuộc khủng hoảng trong quá khứ, việc cắt giảm chi phí sẽ lại lấn át các cân nhắc khác.

Hỗn loạn trên biển

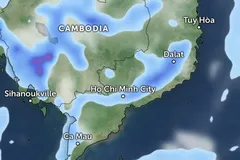

Sự thiếu hụt trong nền kinh tế thế giới còn đến từ các tác nhân khác ngoài tinh giảm hàng tồn kho. Sự lây lan Covid-19 đã làm các công nhân cảng và tài xế xe tải phải nghỉ việc, cản trở việc xếp dỡ và phân phối những hàng hóa được sản xuất tại châu Á và vận chuyển đến châu Âu cũng như châu Mỹ bằng đường biển.

Do thiếu nguồn cung, một siêu thị yêu cầu khách chỉ lấy tối đa 2 sản phẩm mỗi người nhưng cũng không còn mặt hàng nào trên kệ. Ảnh: AP.

Do thiếu nguồn cung, một siêu thị yêu cầu khách chỉ lấy tối đa 2 sản phẩm mỗi người nhưng cũng không còn mặt hàng nào trên kệ. Ảnh: AP. Các cơn bão mùa đông làm những nhà máy hóa dầu trên Vịnh Mexico phải đóng cửa khiến các sản phẩm chủ lực bị thiếu hụt. Andrew Romano, người điều hành việc bán hàng tại một nhà máy hóa chất bên ngoài Philadelphia, đã quen với việc bảo khách hàng phải đợi để nhận được những gì họ đã đặt.

Nhiều doanh nghiệp kết hợp cách sản xuất "Just in time" và việc phụ thuộc vào nguồn cung từ các quốc gia có mức lương thấp như Trung Quốc và Ấn Độ. Do đó, bất cứ gián đoạn nào trong việc vận chuyển toàn cầu cũng ngay lập tức trở thành một rắc rối. Điều đó cũng làm tăng thiệt hại khi có bất cứ thứ gì không như ý - như khi con tàu chở hàng khổng lồ bị mắc kẹt tại kênh đào Suez, bịt kín con đường chính kết nối châu Âu và châu Á.

Một ý tưởng đi quá xa

Bản thân "Just in time" là một cách để thích ứng với hỗn loạn. Nó được dùng khi Nhật Bản cố gắng phục hồi sau những tổn thất của Chiến tranh thế giới lần II. Dân cư đông đúc và thiếu tài nguyên, Nhật Bản phải tìm cách giữ gìn nguồn đất và giảm thiểu lãng phí. Toyota tránh nhập kho, và thỏa thuận với các nhà cung cấp để đảm bảo rằng các bộ phận chỉ được chuyển đến khi cần thiết.

Vào những năm 1980, các công ty trên toàn thế giới mô phỏng hình thức sản xuất của Toyota. Những chuyên gia quản lý quảng cáo rằng "Just in time" là cách để tăng lợi nhuận.

Năm 2010, McKinsey, công ty tư vấn quản lý toàn cầu tuyên bố trong một buổi thuyết trình cho ngành dược phẩm: "Các công ty ứng dụng thành công chương trình tinh giảm không chỉ giảm thiểu chi phí vận hành nhà kho mà còn tăng tính linh hoạt". Họ hứa hẹn sẽ giúp tiết kiệm tới 50% chi phí lưu kho nếu khách hàng áp dụng chương trình "tinh giảm và có ý nghĩa" của họ.

Knut Alicke, một trong những tác giả của bài thuyết trình đó nói trong một cuộc phỏng vấn: "Chúng ta đã đi quá xa. Cách hàng tồn kho được đánh giá sẽ thay đổi sau đại dịch". Ông nói thêm, nhiều công ty đã hành động như thể việc sản xuất và vận chuyển không hề có rủi ro và thất bại trong việc tính đến những rắc rối với kế hoạch kinh doanh của họ. "Không hề có thuật ngữ rủi ro gián đoạn trong đó".

Thay vì tăng khả năng sản xuất, các công ty lại tiếp tục giảm thiểu chi phí hàng tồn kho và dùng khoản tiết kiệm đó vào việc mua lại cổ phiếu. Việc mua lại cổ phiếu làm giảm số lượng cổ phiếu đó trên thị trường, làm tăng giá trị của nó.

Cái giá của việc làm đó có thể dễ dàng thấy được trong làn sóng đầu tiên của đại dịch, khi các nền kinh tế lớn bao gồm cả Mỹ phát hiện ra rằng họ thiếu khả năng để nhanh chóng chế tạo máy thở.

Khi đại dịch bắt đầu, các hãng sản xuất ôtô cắt giảm lượng đặt hàng chip vì họ tin rằng nhu cầu xe sẽ giảm xuống. Và khi họ nhận ra nhu cầu đang được phục hồi thì đã quá muộn. Việc tăng cường sản xuất chip phải mất hàng tháng.

Thật ra không cần một đại dịch để làm lộ ra những rủi ro của việc quá phụ thuộc vào cách sản xuất "Just in time" và chuỗi cung ứng toàn cầu. Các chuyên gia đã cảnh báo những hậu quả của nó trong hàng thập kỷ.

Năm 1999, một trận động đất làm rung chuyển Đài Loan, ngưng trệ việc sản xuất chip. Năm 2011, thảm họa kép tại Nhật Bản đóng cửa nhiều nhà máy và cản trở việc vận chuyển, tạo ra sự thiếu hụt về các bộ phận tự động và chip máy tính. Cùng năm đó, lũ lụt tại Thái Lan tàn phá việc sản xuất ổ cứng máy tính.

Mỗi thảm họa đều nhắc nhở các công ty phải tăng lượng hàng tồn kho và đa dạng hóa nguồn cung.